利用を開始するにはどうすればよいですか?

まずはメールでご連絡ください。2営業日以内にお電話やメールでご連絡し、詳細な現状をお聞きします。

まずはメールでご連絡ください。2営業日以内にお電話やメールでご連絡し、詳細な現状をお聞きします。

納品後に、銀行振り込みにてお支払いいただきます。

具体的には、電子顕微鏡を使用した微細構造の観察、化学成分の分析、耐摩耗性や耐食性のテストなどを行います。また、実際の使用環境を再現した実証試験や、可能性評価試験も実施し、現場で役立つ具体的なデータを提供します。

お客様との打ち合わせ内容にもよります。写真のみ、コメント付き、報告書などご要望に合わせて報告させて頂きます。

ご要望にもよりますが、早い場合は1~2日になります。

金属のお悩みをお気軽にご相談ください。2営業日以内にご連絡します。

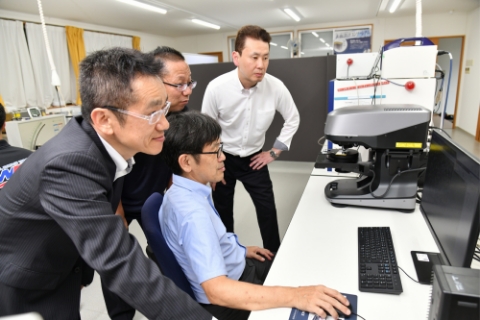

しっかりお話を伺って原因を探ります。マイクロスコープを使った簡単な調査もサービスで行っています。

ソリューションラボで詳細な調査と分析を行い、問題の原因を特定し、解決方法を見つけます。

調査結果に基づいたご提案をいたします。最終的に実施するかはお客様の判断で決めていただけます。

ラボテストや実機テストのお手伝い。3.4.を繰り返して最適解が得られるまで伴走いたします。

専門的な知識は不要です。「金型がすぐ削れる」「金属部品が錆びる」など

”とにかく困っている”お悩みをお聞かせください。